Mehr dazu im Blogbeitrag

„Drei Unternehmensstrategien

zur Maximierung von Effizienz und Innovation

mit PRO.FILE PLM“.

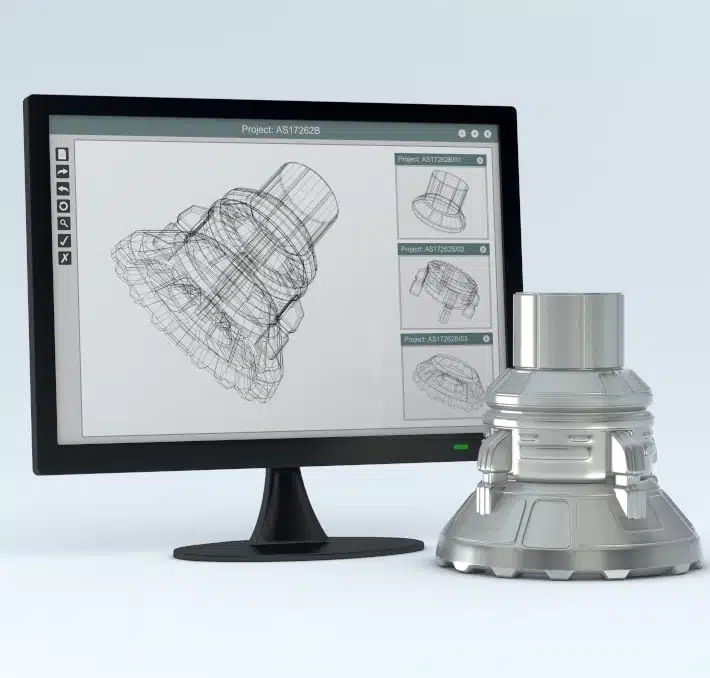

Sie wollen schneller, effizienter und fehlerfrei entwickeln – doch die wachsende Systemkomplexität und isolierte Daten verlangsamen Ihre Prozesse. PRO.FILE V10 kombiniert leistungsstarke PDM- und PLM-Funktionen mit Multi-CAD- und Multi-ERP-Integration. Über den Revalize Integration Hub (iPaaS) können ERP-, CRM- und Cloud-Systeme nahtlos miteinander verbunden werden – für einen konsistenten, automatisierten Datenfluss im gesamten Unternehmen. Flexible APIs und ein kostenloses SDK ermöglichen maßgeschneiderte Konfigurationen und Integrationen mit minimalem Aufwand – und das alles ohne tiefgreifende Programmierkenntnisse.

„Dank der schnellen Auffindbarkeit von Daten und Zeichnungen in PRO.FILE sparen wir pro Mitarbeiter täglich mindestens 15 Minuten. Bei 30 Mitarbeitern sind das rund 189.000 € im Jahr.“

„Mit der Einführung von PRO.FILE und SolidWorks konnten wir unsere Durchlaufzeit von 16 auf 11 Wochen reduzieren.

Das schafft bei uns einen Mehrwert von etwa 1 Million Euro pro Jahr.“

„In unserer Entwicklung arbeiten 100 Konstrukteure mit verschiedensten CAD-Lösungen. Der große Vorteil von PRO.FILE ist, dass alle problemlos zusammenarbeiten können – das ist für uns entscheidend.“

Mit stabilen Integrationen, zuverlässigem Produktdatenmanagement und belegbarem ROI ist PRO.FILE eines der führenden PDM-Systeme für die Fertigung.

Wir prüfen Ihr Setup, beziffern den Nutzen und planen den perfekten Go-Live. Durch unser Time-to-Value-Package sind Sie in wenigen Wochen startbereit. Wählen Sie das passende Lizenzmodell und starten Sie durch.

Ein ausführliches Whitepaper zur PRO.FILE-Einführungsmethode steht Ihnen zur Verfügung, um mehr über diesen innovativen Ansatz zu erfahren.